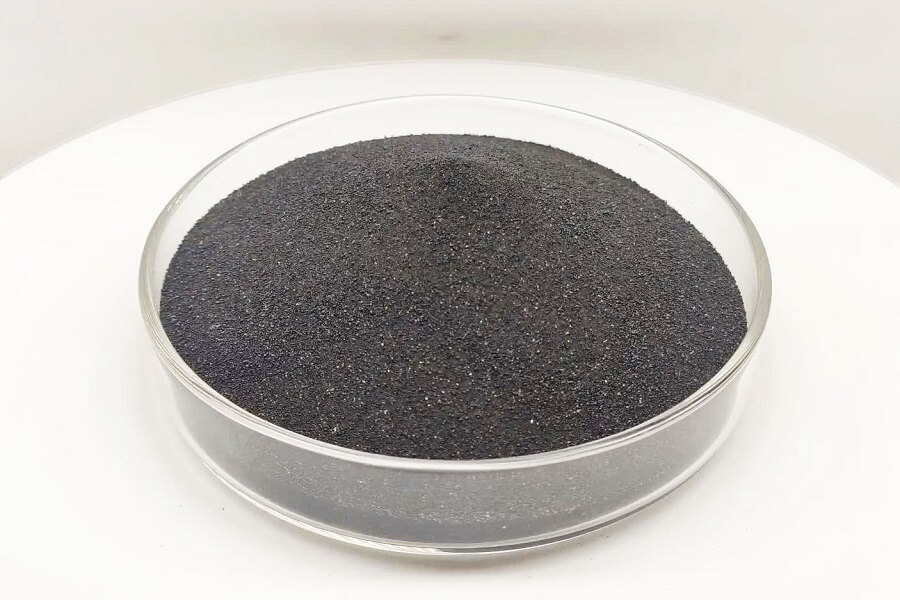

Beschichteter Keramiksand für Gießereien

Beschichteter Keramiksand ist ein Hochleistungswerkstoff, der in der Gießereiindustrie zur Herstellung von Formen und Kernen eingesetzt wird. Er stellt eine deutliche Verbesserung gegenüber herkömmlichem Quarzsand dar, insbesondere bei der Produktion von hochfesten, komplexen Gussteilen.

Vereinfacht ausgedrückt handelt es sich um Keramiksand (das überlegene Basismaterial), der mit einem duroplastischen Harzbindemittel (dem „Klebstoff“) beschichtet ist , das speziell für die Aushärtung durch Hitze entwickelt wurde.

1. Was ist die „Keramiksand“-Basis?

Der entscheidende Vorteil liegt im Basismaterial, das oft als Keramikperlen oder kugelförmiger Keramiksand bezeichnet wird . Es handelt sich nicht um Natursand, sondern um ein künstlich hergestelltes Produkt, das typischerweise durch Schmelzen von hochwertigem Bauxit in einem Elektrolichtbogenofen und anschließendes Versprühen zu kleinen, kugelförmigen Perlen entsteht.

| Chemische Analyse [%] | |

| Al2O3 | 70-73 |

| SiO2 | 8-20 |

| Fe2O3 | ≤3 |

| TiO2 | ≤3,5 |

| Hoch | ≤0,45 |

| MgO | ≤0,35 |

| K2O | ≤0,33 |

| Na2O | ≤0,08 |

| Physikalische Eigenschaften | |

| Maserungsform | Kugel |

| Rundheit | 90 % |

| Feuerfest: | >1790℃ |

| Formkoeffizient | ≤1,1 |

| Wärmeausdehnungsverhältnis | 0,13 % (10 Minuten bei 1000 °C erhitzt) |

| Wärmeausdehnungskoeffizient | 6×10-6 /℃(20-1000℃) |

| Wärmeleitfähigkeit | 0,698 W/MK (1200 °C) |

| Spezifisches Gewicht: | 1,95–2,05 g/cm³ |

| Schüttdichte (LPD): | 3,4 g/cm³ |

| Farbe: | Schwarz |

| VERFÜGBARE GRÖSSEN | |

| AFS25-35, AFS35-45, AFS45-55, AFS55-65, AFS60-70, AFS70-80, AFS95-110

Kundenspezifische Größen sind auf Anfrage erhältlich. |

|

Wichtigste Eigenschaften der Keramiksandbasis:

-

Kugelform: Perfekt runde Partikel bieten eine ausgezeichnete Fließfähigkeit, wodurch sie komplexe Formmuster dicht und gleichmäßig ausfüllen können.

-

Geringe Wärmeausdehnung: Dies ist seine wichtigste Eigenschaft. Im Gegensatz zu Quarzsand, der sich bei Hitze stark ausdehnt, dehnt sich Keramiksand kaum aus. Dadurch werden Gussfehler wie Aderbildung (Risse im Sand, die sich mit Metall füllen) praktisch ausgeschlossen.

-

Hohe Feuerfestigkeit: Es besitzt einen sehr hohen Schmelzpunkt (über 1790°C) und eignet sich daher zum Gießen aller Metalle, einschließlich Stahl und hochlegierter Eisensorten.

-

Hohe Festigkeit und Haltbarkeit: Die gesinterten, dichten Kügelchen sind sehr robust und widerstehen mechanischer Zersetzung, was eine hervorragende Rückgewinnung und Wiederverwendung ermöglicht.

-

Chemisch inert: Es ist neutral (weder sauer noch basisch) und daher mit verschiedenen Bindemittelsystemen kompatibel.

2. Das Beschichtungsverfahren: Herstellung des beschichteten Sandes

Das „Beschichtungsverfahren“ ist das gleiche wie bei der Herstellung von standardmäßig harzbeschichtetem Sand, dem sogenannten Heißbeschichtungsverfahren :

-

Erhitzen: Der Keramiksand wird auf eine bestimmte Temperatur (etwa 140-160°C) erhitzt.

-

Mischen/Beschichten: Der heiße Sand wird in einem Mischer vermischt. Anschließend wird duroplastisches Phenolharz hinzugefügt, das schmilzt und die Oberfläche jedes einzelnen kugelförmigen Sandkorns überzieht.

-

Katalysatorzusatz: Ein Härter (üblicherweise Hexamin oder „Urotropin“) wird hinzugefügt, um die Aushärtung des Harzes beim späteren Erhitzen zu katalysieren.

-

Schmierung: Zur Verbesserung der Fließfähigkeit und zur Verhinderung von Verklumpungen während der Lagerung werden Additive wie Calciumstearat hinzugefügt.

-

Kühlung und Siebung: Die Mischung wird gekühlt und gesiebt, um ein rieselfähiges, gebrauchsfertiges Produkt zu erhalten.

3. Wichtigste Vorteile von beschichtetem Keramiksand

Durch die Kombination des hochwertigen Basismaterials mit der Harzbeschichtung bietet es herausragende Vorteile:

-

Vermeidung von Aderungsfehlern: Aufgrund der nahezu nicht vorhandenen Wärmeausdehnung bilden sich im Kern/der Form keine Risse, was zu einer drastischen Reduzierung der Ausschussraten bei komplexen Gussteilen wie Motorblöcken und Zylinderköpfen führt.

-

Hervorragende Oberflächengüte der Gussteile: Die kugelförmigen, glatten Partikel und die geringe Reaktivität führen zu Gussteilen mit sehr sauberen und glatten Oberflächen.

-

Hervorragende Fließfähigkeit: Kerne und Formen können dichter und gleichmäßiger befüllt werden, wodurch feine Details mit hoher Maßgenauigkeit erfasst werden.

-

Reduzierter Harzverbrauch: Da die kugelförmigen Partikel eine geringere Oberfläche aufweisen und für eine effektive Bindung weniger Harz benötigen, kann der Verbrauch im Vergleich zu kantigem Quarzsand um 15–30 % gesenkt werden. Dies reduziert auch die Gasbildung beim Gießen.

-

Hohe Kernfestigkeit: Die robusten, langlebigen Sandpartikel und die effiziente Harzbeschichtung ergeben sehr starke Kerne, die auch komplexe, dünne Querschnitte bewältigen können.

-

Hervorragende Wiederverwertbarkeit: Die Keramikperlen sind robust und können nach der thermischen Entfernung des Harzes viele Male recycelt werden, was die langfristige Kosteneffizienz verbessert.

4. Häufige Anwendungen

-

Automobilindustrie: Motorblöcke, Zylinderköpfe, Abgaskrümmer.

-

Hydraulische Komponenten: Komplexe Ventilkörper und Pumpengehäuse.

-

Hochlegierte Stahlgussteile: Wo Beständigkeit gegen Anbrennen und Durchdringen entscheidend ist.

-

Jeder komplexe Kern , der zu Aderung neigt oder eine hochwertige Oberflächenveredelung erfordert.