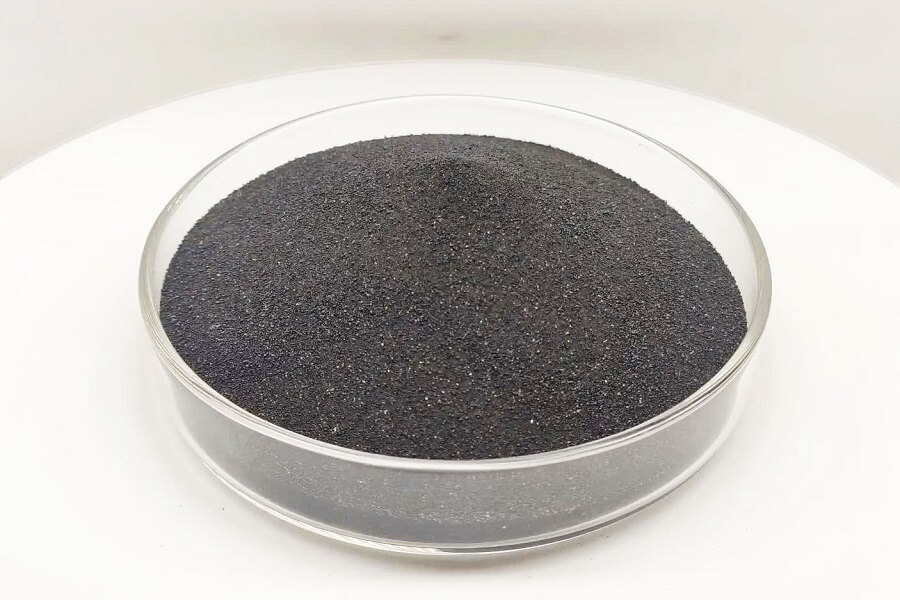

- Rohmaterial – Bauxit

Rohaluminiumkerne enthalten viel freies Wasser, Kristallwasser und Komponenten mit niedrigem Schmelzpunkt. Die Verwendung natürlicher Aluminiumkerne zur Herstellung verbraucht viel elektrische Energie. Es ist schwierig, Komponenten mit niedrigem Schmelzpunkt zu entfernen, was zur Instabilität des Produkts führt und die Produktqualität beeinträchtigt. Es ist wichtig, die Rohaluminiumkerne zu kalzinieren und geschmiedete Aluminiumkerne (sogenanntes Bauxit) als Primärmaterial zu verwenden. - Homogenisierung von Bauxit

Der prozentuale Anteil von Al2O3 in geschmiedetem Aluminium ist von Zeit zu Zeit unterschiedlich. Um die Stabilität von Al2O3 und anderen Nebenelementen zu erhalten und sicherzustellen, dass die Mineralphase die Mullitphase ist, müssen wir Bauxit homogenisieren. - Zerstäuben von Bauxit

Die Größe des Bauxits variiert stark. Um das Schmelzen und den Transport zu erleichtern, muss das Bauxit in Stücke von 30 mm bis 100 mm zerstäubt und einer weiteren Homogenisierungsrunde unterzogen werden. - Schmelzen und Formen

Bauxit kann als feuerfestes Material Temperaturen von über 2000 °C aushalten, daher müssen wir es durch Lichtbogenschmelzen mit niedriger Spannung und starkem Strom schmelzen. Die Schmelzspannung sollte zwischen 85 V und 130 V liegen und die Temperatur sollte über 2200 °C liegen. Dann formt die geschmolzene Mineralflüssigkeit durch Einblasen von Hochdruckluft kugelförmige Partikel. Der Luftdruck sollte 0,4 MPa – 0,5 MPa betragen. Beim Abkühlprozess zur Erzeugung kugelförmiger Partikel verwenden wir zur Vermeidung von Kühldruck eine verlangsamte Kühlung und ändern die Düsenstruktur, sodass wir die erwartete Größenverteilung erhalten. - Sieben

Die traditionelle Siebmethode für Gießereisand wird Dreifachsiebmethode genannt, was bedeutet, dass die Konzentration von drei aufeinanderfolgenden Sieben mehr als 75 % beträgt. Dies kann jedoch den Anforderungen des Keramiksands nicht gerecht werden, bei dem die Konzentration eines einzelnen Siebes mehr als 85 % beträgt und der Rückstand von zwei aufeinanderfolgenden Sieben weniger als 15 % beträgt. Aufgrund der negativen Auswirkungen von Aluminiumcarbonatfasern und Eisen ist das Ergebnis der Siebung wie folgt:

14 Maschen: 0,141 mm 70 Maschen: 0,212 mm

20 Maschen: 0,85 mm 100 Maschen: 0,153 mm

30 Maschen: 0,6 mm 140 Maschen: 0,105 mm 36 Maschen: 0,425 mm

200 Maschen: 0,073 mm

50 Maschen: 0,3 mm Über 200 Maschen

- Mischen

Aufgrund der Kornform des kugelförmigen Sandes folgt die Zusammensetzung des Keramiksandes einer Normalverteilung. Basierend auf den Anforderungen von AFS werden Keramiksande unterschiedlicher Größe gemischt und gerührt. - Testen

Testen im Siebprozess: Stichprobenprüfung jeder Maschenzahl des Keramiksandes, um sicherzustellen, dass die Konzentration der einzelnen Siebmaschenzahl den Anforderungen entspricht. Testen Sie auch den Betriebszustand der Ausrüstung.

Testen des gemischten Sandes: Wenden Sie eine wissenschaftliche Probenahmemethode an, um zu testen, ob der Rückstand in jeder Maschenzahl den Anforderungen entspricht.