Keramiksand zeichnet sich durch hohe Feuerbeständigkeit (> 1800 °C), kleinen Winkelformkoeffizienten (< 1,06, nahezu kugelförmig), geringen Säureverbrauch (neutrales Material), geringe Bindemittelzugabe (Reduzierung der Bindemittelzugabe um 30 % – 50 %), hohe Festigkeit, kein Zerdrücken, kein Stauben, ungiftig usw. aus. Er erfüllt verschiedene Gussanforderungen mit hervorragender chemischer Zusammensetzung. Gussqualität, Kosten und Umweltschutz können garantiert und verbessert werden!

Physikalische Eigenschaften von Keramiksand

Partikelform: kugelförmig

Winkelformkoeffizient: <1,06

Schüttdichte: 1,65-2,05g/cm3

PH-Wert: 7-8

Wärmeleitfähigkeit: 0,5-0,6 (W/m*K) (1000 °C)

Wärmeausdehnungsrate: 0,13 % (Erhitzen auf 1000 °C für 10 Minuten)

Feuerbeständigkeit:>1800 ℃

Eigenschaften von Keramiksand

1. Der Wärmeausdehnungskoeffizient ist gering und mit dem von Zirkonsand vergleichbar. Die ausgedehnten Defekte wie Gusskorn können grundsätzlich beseitigt werden, indem der Perlensand zur Herstellung des Typs und des Kernsands verwendet wird.

2. Keramiksand ist nahezu kugelförmig, weist eine gute Beweglichkeit auf, lässt sich leicht einfüllen, die Sandart und der Sandkern weisen eine hohe Luftdurchlässigkeit auf und sind nach dem Gießen gut zusammenklappbar.

3. Keramiksand hat eine glatte Oberfläche und eine dichte Struktur, was eine gleichmäßige Verteilung des Bindemittels ermöglicht und eine Bindemitteleinsparung von 30–50 % ermöglicht.

4. Keramiksand ist ein neutrales Material, das als Säure- und Laugenbindemittel verwendet werden kann und sich an verschiedene Gusslegierungen anpasst.

5. Keramiksand weist eine gute Recyclingleistung auf und kann an verschiedene Recyclingmethoden angepasst werden.

6. Keramiksand weist eine hohe Feuerbeständigkeit und gute Stabilität auf und eignet sich besonders für die Herstellung von Sandkernen und Stahlgussteilen mit komplexen Formen.

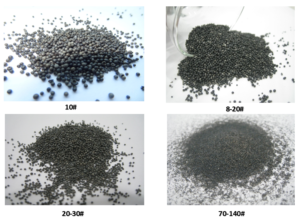

7. Keramiksand gibt es in vielen verschiedenen Partikelgrößen, die je nach Bedarf kombiniert und gemischt werden können, um den unterschiedlichen Anforderungen der Kunden gerecht zu werden.

Anwendungsbereich von Keramiksand

1. Es kann zur Herstellung von beschichtetem Sand, zur Formgebung und zur Kernherstellung verwendet werden

2. Es kann für den Schalenguss anstelle des Präzisionsgussverfahrens verwendet werden, um kleine Präzisionsstahlgussteile herzustellen

3. Es kann für den Harzsandprozess von Kaltkernkästen verwendet werden, um Autogussteile wie Zylinderblock, Zylinderkopf und Auspuffrohr herzustellen

4. Die gesamte Linie kann für das grundlegende Phenolsandverfahren zur Herstellung von Stahlgussteilen verwendet werden

5. Die gesamte Linie kann für das Furanharzsandverfahren zur Herstellung von Stahlgussteilen verwendet werden

6. Die gesamte Linie kann für modifizierte Natriumsilikatsandverfahren zur Herstellung von Stahlgussteilen verwendet werden

7. Es kann den Chromiterzsand für den Prozess des Wasserglassandes ersetzen, um große Stahlgussteile herzustellen

8. Kann in Lost Foam-Gießverfahren als Füllsand für Lost Foam verwendet werden

9. Es kann als Füllsand für das V-Verfahren zum Gießen, zur Herstellung von Drainagesand, für 3D-Druck usw. verwendet werden.